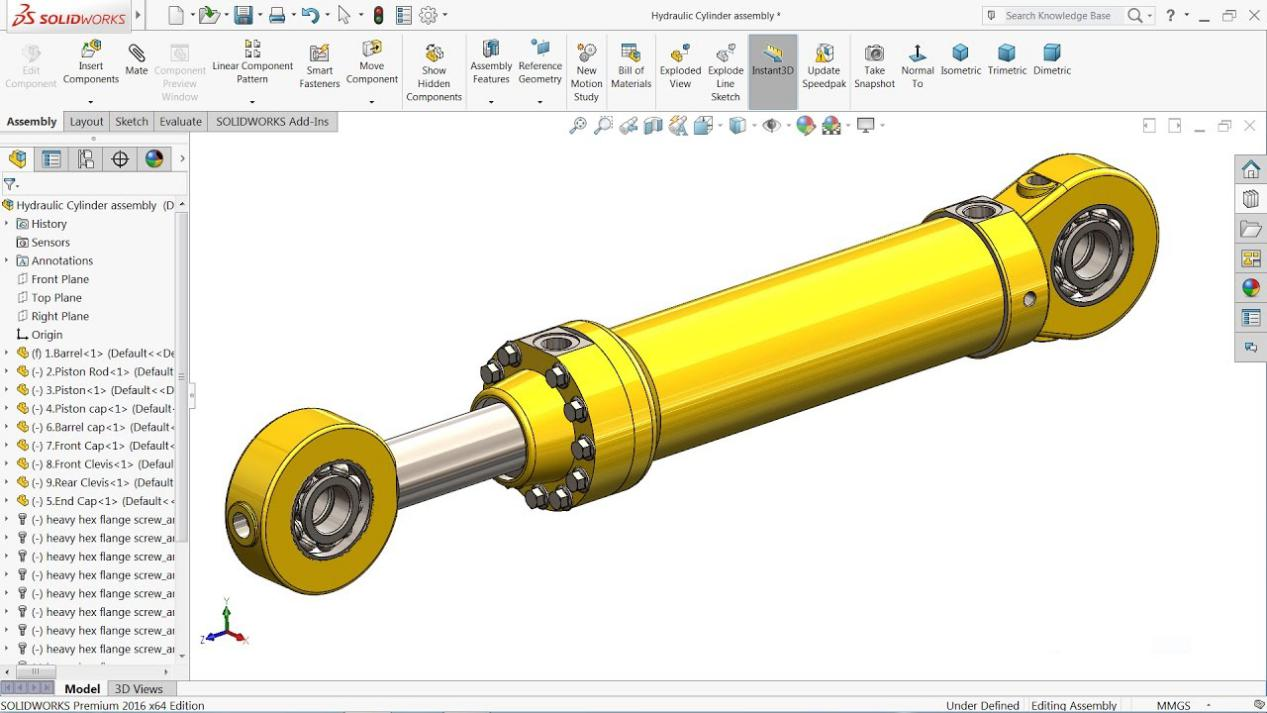

Hydrauliske sylindre er kritiske komponenter på tvers av ulike bransjer, og driver alt fra tungt maskineri til produksjonsutstyr. Imidlertid er en av de vanligste og mest forstyrrende problemene hydraulisk lekkasje. Ikke bare påvirker lekkasje ytelsen, men det kan også føre til kostbare reparasjoner, nedetid og sikkerhetsfarer. Denne artikkelen dykker dypt ned i strategier for å forebyggehydraulisk sylinderlekkasjepå alle stadier – produksjon, produksjon og feltoperasjoner – gir innsikt som går utover konvensjonelle løsninger.

Grunnlaget for lekkasjeforebygging ligger i de tidlige stadiene av design og materialvalg. Slik kan en strategisk tilnærming gjøre en forskjell:

Valget avselog deres konfigurasjon er kritisk. Innlemming av avanserte tetningsdesign som buffertetninger, stangtetninger og vindusviskere kan håndtere høytrykksvariasjoner samtidig som det forhindrer væskeutslipp. Slitasjebestandige materialer av høy kvalitet bør velges for å sikre lang levetid.

Presisjonen på stangens overflatefinish er avgjørende. Glatte overflater med minimale ufullkommenheter reduserer risikoen for tetningsslitasje og minimerer lekkasje. Styring av toleranser tett i produksjonen sikrer en perfekt passform mellom komponentene, og minimerer potensialet for væskerøm.

Å velge materialer som er kompatible med hydraulikkvæsken som brukes, blir ofte oversett. Noen materialer reagerer dårlig på visse væsker, og forårsaker hevelse, krymping eller nedbrytning, som alle kan føre til lekkasje over tid.

Utover design, spiller produksjonsprosessen en betydelig rolle for å sikre lekkasjesikre hydrauliske sylindre. Bruk av strenge standarder og banebrytende teknologier kan forhindre fremtidige lekkasjeproblemer:

Hver komponent, fra stangen til stempelet, trenger presis maskinering for å oppfylle designspesifikasjonene. Ethvert avvik, selv innenfor mikrotoleranser, kan forårsake lekkasjer. I tillegg er det avgjørende å opprettholde streng renslighet under montering. Forurensninger som introduseres under montering kan skade tetninger eller påvirke systemets generelle ytelse.

Implementering av robuste kvalitetskontrolltiltak er avgjørende. Avanserte inspeksjonsteknikker, som f.eksultralydtesting, kan oppdage potensielle svake punkter eller overflateuregelmessigheter før sylindere forlater fabrikken. Trykktesting under simulerte driftsforhold sikrer at hver enhet kan håndtere reell stress uten lekkasje.

Påføring av anti-slitasjebelegg på stempelstangen og andre kritiske overflater forbedrer holdbarheten og reduserer friksjonen mellom komponentene, forlenger levetiden til tetningene og forhindrer lekkasjer.

Selv med de beste designene og produksjonsprosessene, bestemmer hvordan hydrauliske sylindre brukes og vedlikeholdes i feltet til slutt deres levetid. Feltvedlikehold er nøkkelen til lekkasjeforebygging:

Implementering av en rutinemessig inspeksjonsplan kan identifisere problemer før de eskalerer. Tidlig oppdagelse av små lekkasjer eller slitte tetninger forhindrer større, dyrere reparasjoner senere. Bruk av infrarøde ultralyddetektorer kan bidra til å oppdage lekkasjer i vanskelig tilgjengelige områder.

Feil installasjon er en vanlig årsak til hydrauliske lekkasjer. Det er viktig å sikre at teknikere følger nøyaktige prosedyrer under installasjonen. Feil justering av sylinderen eller overstramming av tetninger kan forårsake lekkasjer. I tillegg kan grov håndtering av sylindere under transport eller installasjon skade tetninger og beslag.

I feltoperasjoner bidrar ytre faktorer som støv, skitt og ekstreme temperaturer betydelig til lekkasje. Å bruke beskyttelsesstøvler eller skjold for å forhindre at forurensninger kommer inn i sylinderen er avgjørende. På samme måte beskytter lagring av utstyr på riktig måte når det ikke er i bruk, spesielt under ekstreme forhold, tetninger mot nedbrytning.

Typen avhydraulikkvæskebrukt, så vel som rensligheten, påvirker tetningsytelsen i stor grad. Forurensede eller upassende væsker fremskynder tetningsslitasje, noe som fører til lekkasje. Regelmessig kontroll av væskekvaliteten, overvåking av partikkelnivåer og opprettholdelse av riktig væsketemperatur bidrar til å forlenge levetiden til tetninger og sylindre.

For eldre utstyr kan ettermontering med nyere tetninger, belegg eller komponenter redusere sjansene for lekkasje betydelig. Produsenter slipper ofte oppgraderte tetningssett eller forbedrede sylinderdesign som er bakoverkompatible med eksisterende systemer. Å holde seg oppdatert med disse alternativene bidrar til å minimere lekkasjerisiko og øker den generelle utstyrseffektiviteten.

Å investere i regelmessig opplæring for vedlikeholdsmannskaper og maskinoperatører sikrer at de er oppdatert med beste praksis for hydrauliske systemer. Å forstå viktigheten av riktig smøring, håndteringsprosedyrer og inspeksjonsteknikker kan utgjøre en betydelig forskjell for å forhindre lekkasjer.

Forebygging av hydraulisk sylinderlekkasje er en mangesidig utfordring som krever oppmerksomhet på alle trinn - fra design og produksjon til feltoperasjoner. Ved å integrere avansert ingeniørarbeid, alle HCIC-anlegg grundige produksjonsprosesser, og proaktivt feltvedlikehold, kan industrier redusere risikoen for hydrauliske lekkasjer betydelig.